Todos programas realizados pueden ser descargados y compartidos con referencia al autor.

Figura 8: "Menú de ajustes de aislamiento"

Figura 9: Establecer ajustes de aislamiento de caras. Se aísla toda la imagen diseñada en el Layout a 2 mm de distancia. Se debe configurar y ejecutar tanto en la cara top como la cara Bottom.

Figura 9: "Establecer ajustes de aislamiento de caras"

Figura 10: Aspecto final del proceso de configuración. Este será el archivo que se exportará a BoardMaster 5.1.214 una vez este ya esté abierto. Para ello, solo se debe seleccionar el botón del menú izquierdo con el mismo icono que el programa.

Figura 10: "Aspecto final con CIRCUITCAM"

Paso 3: Fabricación de la PCB con BoardMaster.

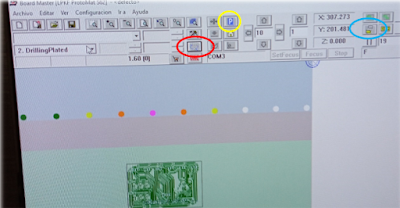

Se comprueba que se haya exportado correctamente la información y se situará la pieza usando el botón de desplazar remarcado en azul hacia una zona de cobre libre. Después, con la máquina en “Parking” (zona amarilla) se ajustan las herramientas que solicita la fabricación de la pieza activando el botón remarcado en rojo en la Figura 11.

Figura 11: "Comprobación de la exportación del archivo"

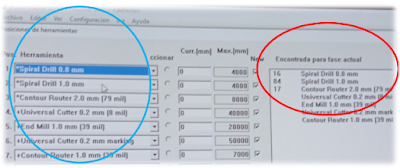

Figura 12: "Selección de las herramientas"

En la Figura 12 anterior, se puede ver como la asignación de las herramientas de la zona remarcada en rojo se configura en la zona remarcada en azul.

Estas herramientas, corresponden a las mostradas en la Figura 13 que por orden son:

- Universal Cutter 0,2 mm: Herramienta (fresa) que realizará el corte del cobre para formar el circuito impreso.

- End mil 1 mm: Herramienta (fresa) que realiza el desbaste y corte de las zonas de contorno, es más grueso el corte y, por lo tanto, más rápido, pero menos preciso. La combinación de ambas herramientas con la configuración realizada; combinarán ambas características, haciendo un corte más rápido y preciso.

- Broca 1 mm: Herramienta (Broca) usada para realizar los taladros o agujeros. Esta se emplea en sustitución de la broca de 0,8 configurada y siguiente mostrada en la figura.

- Contour Router 2 mm: Herramienta (fresa) usada para realizar el corte exterior de la PCB y separarla de la placa a falta de galletear.

- Contour Router 1 mm: Herramienta (fresa) usada para realizar los agujeros de M3 configurados en el Layout

Figura 13: "Herramientas de fabricación"

Estas herramientas se colocan ordenadamente sobre el portaherramientas según la configuración escogida. Ya habiendo situado la pieza en el programa en una zona de cobre limpio preparado se puede comenzar la fabricación. En la Figura 14 se distingue:

- Zona roja: Portaherramientas

- Zona verde: Zona de cobre limpio (la de mecanizado)

- Zona amarilla: Agujeros fiduciales para el volteo de la placa controlado.

Figura 14: “Configuración para la mecanización”

Se puede ver que en el portaherramientas no se ha colocado la “Universal Cutter 0,2 mm marking” ya que no se empleará en esta fabricación. Esta sirve para marcar las zonas de taladrado con más precisión la cual, no necesitamos.

Una vez realizado este paso, se baja la tapa de la CNC y se comienza la fabricación realizando el taladrado seleccionando previamente la secuencia mostrada en la Figura 15:

- Seleccionar capa “DrillingPlated” en la zona remarcada en rojo.

- Seleccionar todos “All +” en la zona remarcada en azul.

- Seleccionar “START” situado a la derecha del botón anterior.

Figura 15: "Fabricación de los agujeros"

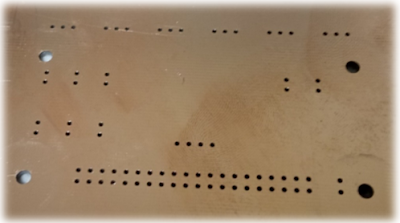

Esta secuencia comienza usando las brocas de 1 mm para realizar los agujeros más finos mostrados en la Figura 16 y después, con la Contour Router 1 mm, realizará los agujeros más gruesos.

Figura 16: "Proceso de fabricación, taladrado"

El siguiente paso, es realizar el corte de la cara Bottom, para ello, lo primero que hay que realizar, es un ajuste de la altura del cabezal a la máquina. Para ello, se escoge la capa “MillingBottom” al igual que el paso anterior se seleccionó “DrillingPlated” y se escoge una sola pista. Para esto, se usa el botón “seleccionar” y se escoge un solo segmento. Tras la selección, se pulsa el botón “+” y se comienza a mecanizar.

Esta comprobación es necesaria para que se tenga un corte igual al programado. En la Figura 17 se muestra la distinción de la profundidad de corte antes y después de la calibración.

La calibración se realiza en esta ocasión subiendo el cabezal para obtener un corte más fino, para ello, solo se debe girar la ruleta hacia la derecha con la serigrafía “subir”.

Figura 17: “Calibración de la CNC”

Una vez comprobado el correcto corte, se seleccionan todas las pistas con “All +” y se comienza el mecanizado con “START”. Se muestra en la Figura 18 el resultado tras la mecanización de la cara Bottom.

Figura 18: "Proceso de fabricación, cara Bottom"

El próximo paso, es realizar el corte de la cara Top, para ello, lo primero que hay que realizar, llevar a la máchina al “Parking” y dar la vuelta a la placa sobre los fiduciales. Para el mecanizado de esta capa, se cierra la tapa de la CNC, se escoge la capa “MillingTop”, “All +” y se comienza el mecanizado con “START”. Se muestra en la Figura 19 el resultado tras la mecanización de la cara Top.

Figura 19: "Proceso de fabricación, cara Bottom"

El último paso para el mecanizado de la PCB usando la CNC, es hacer la última capa; “CuttingOutside”. De forma análoga a los pasos previos, se escoge la capa “CuttingOutside”, “All +” y se comienza el mecanizado con “START”. Se muestra en la Figura 20 el resultado final de la mecanización con la CNC.

Figura 20: "Proceso de fabricación, borde"

Después de realizar cualquier trabajo que haya podido manchar la zona de trabajo, se recuerda con la Figura 21 que se debe limpiar y desinfectar.

Figura 21: "Limpieza y desinfección de la zona de trabajo"

Paso 4: Montaje de la PCB

Una vez se ha finalizado la mecanización con la CNC de la PCB, se debe realizar el montaje; para ello, se seguirán los siguientes pasos:

1: Lijado de los bordes de la placa

Una lija fina se pasará por los cantos evitando cualquier superficie punzante. Se debe tener cuidado en la manipulación de la placa, el tocarla con los dedos, ya que nuestro acido de nuestras manos, fomentará el deterioro por corrosión de las zonas tocada (puede evitarse utilizando guantes).

2: Limpieza de la placa

Se debe limpiar la placa con una goma para cobre. El movimiento debe realizarse con suavidad y a poder ser, en la misma dirección. Recuerda quitar los restos de goma del interior de las cavidades.

Se muestra en la Figura 22 los elementos utilizados en los pasos 1 y 2 en conjunto con los conectores a soldar más adelante empleados también, para la limpieza de las cavidades.

Figura 22: "Elementos utilizados para la limpieza de la PCB"

3: Capa de imprimación aislante

Utilizando un spay aislante para circuitos electrónicos, como el mostrado en la Figura 23 se recubre ambas caras de la PCB para evitar su futuro deterioro. Esta capa de debe dejar secar durante unas horas o minutos dependiendo el ambiente. Una forma de acelerar el proceso, es el uso de un secador de pelo, sin mucha potencia para no calentar la placa y fomentar las reacciones químicas.

Figura 23: "Spay aislante"

4: Soldar los componentes

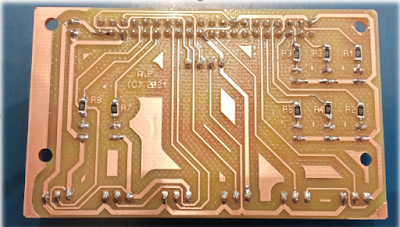

Una vez ha secado, solo falta soldar los componentes comenzando por las resistencias SMD y continuando por el resto de componentes “Thru hole” o pasantes. Se puede observar en las Figuras 24 y 25 el resultado final de la PCB tras la soldadura de los componentes de la cara Bottom y Top respectivamente.

Figura 24: "PCB Cara Bottom"

Figura 25: "PCB Cara Top"